САУ роликовой проходной печью

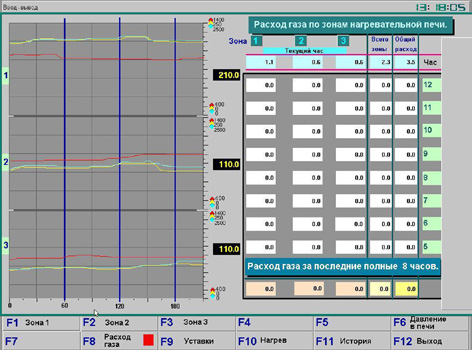

Объект автоматизации. Комплекс оборудования трехзонной роликовой проходной печи трубоволочильного цеха.

Цель работы. Оптимизация процесса нагрева труб, сокращение удельного расхода энергоносителей (газ, электроэнергия), повышение оперативности и качества управления, снижение роли субъективного фактора в управлении процессом нагрева, снижение эксплуатационных расходов на КИП и А.

Состав системы.

Промышленная рабочая станция.

Промышленный контроллер.

Модули распределенного ввода – вывода.

Панель сигнализации.

Панель управления.

Шкаф компоновочный.

Структура.

В штатном режиме, управление системой осуществляется от промышленной рабочей станции. При этом ввод и обработка информации от датчиков и управление исполнительными механизмами осуществляется через сеть модулей ввода-вывода, скоммутированную блоком коммутации интерфейса на порт RS-485 рабочей станции. Панели управления и сигнализации функционируют в автономном режиме, обеспечивая обработку аварийных сигналов, ввод и отображение команд управления в режиме дистанционного управления и текущей сигнализации. При обнаружении сбоев в работе рабочей станции, блок коммутации интерфейса осуществляет подключение сети модулей ввода-вывода к порту RS-485 контроллера, находящегося в режиме «горячего резерва». После восстановления нормального функционирования рабочей станции, система переходит в штатный режим.

Функции.

1.1 Ввод и обработка параметров печи (в т.ч. температура, расход, давление, положение исполнительных механизмов и т.д.).

1.2 Выдача следующих управляющих сигналов на исполнительные механизмы.

1.3 Регулирование следующих параметров:

- температура в зоне;

- соотношение газ - воздух.

1.4 Отображение параметров в соответствии с п. 1.1, уставок регулирования, состояния исполнительных механизмов и режимов работы (в том числе аварийных).

1.5 Ввод и обработку команд управления исполнительными механизмами, уставок регулирования и параметров регуляторов.

1.5 Ввод и обработку команд управления исполнительными механизмами, уставок регулирования и параметров регуляторов.

1.6 Управление в следующих режимах:

- местный

- дистанционный

- автоматический

1.7 Формирование и хранение в памяти рабочей станции на срок не менее 31 день отчетных форм, журналов, протоколов, диаграмм.

1.8 Вывод хранимых данных на внешний накопитель.

1.9. Самодиагностика и тестирование.

1.10.Защита от несанкционированного доступа к программным настройкам системы.

Эффективность. Экономия газа – 12-15% в зависимости от сортамента продукции

По вопросам разработки, создания и внедрения систем АСУ ТП обращаться

lebedev@atlantis.com.ua

+380 50 342 02 32

+380 67 562 0918

+380 67 562 0918

sales@atlantis.com.ua

sales@atlantis.com.ua